در این پست قصد بر آن است که مقدماتی درباره مراحل و اصول انتخاب گریس ارائه شود. این پست از سه بخش تشکیل شده است: آشنایی با گریس، ساختار شیمیایی گریس، و انتخاب گریس

I .آشنایی با گریس

یکی از مهمترین روانکارهایی که در اکثر صنایع مورد استفاده قرار می گیرد، گریس است. این ماده بعد از روغنها بیشترین مصرف را درجهان )حدود 4 )%به خود اختصاص می دهد. شاید بتوان گفت که بدون استفاده از این روانکار چرخ اقتصاد هیچ کشوری به گردش در نخواهد آمد. فرموالسیون، ساخت، واکنشها و کاربرد گریس مجموعه ای از فناوری های گوناگون شامل بخشهای وسیعی از علم فیزیک، شیمی و مهندسی شیمی را به خود اختصاص می دهد. برای شناخت کامل از این روانکار، به بررسیهای بسیار دقیقی نیاز است. همزمان با ساخت ماشینآالت و تجهیزات جدید که در مقایسه با گذشته دارای سرعت، شرایط سخت کارکرد، تغییرات دما و مزیت های دیگری هستند، تهیه روانکارهای جدید ویژه ماشین آالت امروزی نیز ضروری می نماید. از این رو شناخت کامل از ساختار و فرایند تهیه گریس های جدید اهمیتی دو چندان می یابد. در طول سالیان متوالی و پس از کسب تجربیات فراوان، دانش بسیاری در خصوص ساختار گریس بدست آمده است. اخیرا با استفاده از ابزارهای پیشرفته مانند میکروسکوپ های الکترونیکی و با گرفتن فیلم های مخصوص موارد بسیاری در خصوص ساختار گریس مشخص شده است. با کسب این دستاوردها، و استفاده از اشعه ایکس، مطالعه برروی ساختار صابون ها و نحوه ترکیب آن با روغن و تبلور صابون در روغن با امکانات بیشتری میسر بوده است.

تاکنون تعاریف متعددی برای گریس ارایه شده که عمده ترین آنها را می توان به این شرح خالصه کرد:

الف( گریس ماده ای است جامد یا نیمه جامد که از مشتقات نفتی و صابون)یا ترکیب چند صابون( همراه با مواد پرکننده )فیلر ها( تشکیل شده و قابل کاربری برای مصارف خاص است؛

ب( گریس ماده روان کننده ای جامد و یا نیمه جامد است که از ترکیب یک پرکننده در داخل روغن ساخته شده است، سایر مواد )برای افزایش این خاصیت( نیز ممکن است در آن بکار گرفته شود؛

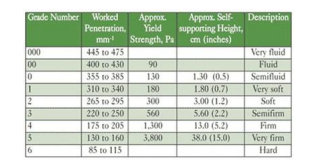

ج( گریس ماده روانکاری است که در ساختار آن از پرکننده استفاده شده تا بتواند به قطعات متحرک چسبیده و تحت نیروی جاذبه و یا فشار کارکرد از قطعه جدا نشود. از دیدگاه قوام و سفتی، گریس ها نیز مانند روغن ها با کالس های مشخصی تعریف می گردند که توسط موسسه NLGI یا National Institute Grease Lubricatinggh ارائه شده است. این تقسیم بندی از کالس 000 تا 6 متغیر بوده و جزییات آن در جدول 1 نشان داده شدهاست. اما، سوال اینجاست که این قوام به چه ترتیب اندازه گیری می شود؟

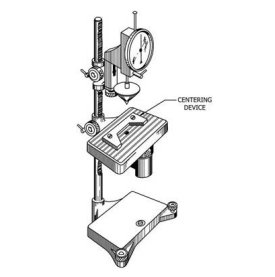

پاسخ به این سوال با مراجعه به استاندارد D217 ASTM مشخص می گردد. براساس این استاندارد، میزان قوام یک گریس با عمق نفوذ آن در گیجی متشکل از یک مخروط استاندارد و یک صفحه سوراخ دار فوالدی، در دمای 25°C ،تعیین می شود )شکل 1 را ببینید

برای آشنایی با روانکار های نساجی میتوانید این مقاله را دنبال بکنید!

گریس هایی که، براساس این روش تست، گرید آنها با اعداد 000 ،00 ،و 0 مشخص می گردد )جدول 1 را ببینید( در دمای اتاق حالتی نیمه جامد )ژله ای( داشته و بیشتر در بال برینگ ها و رولر برینگ های سبک که می توانند شامل انواع چندردیفه و مخروطی نیز باشند، گیربکس ها، و سیستم های روغنرسانی متکی به اصل تجدید جریان روانکار کاربرد دارند. در انتهای جدول 1 ،گرید های 5 و 6 گریس قرار دارند که در دمای اتاق عمال به سفتی سنگ بوده و بیشتر به شکل بلوک های مستطیلی در بازار موجودند. محل مصرف این گرید از گریس بیشتر در برینگ های دو یا چند پوسته ای ماشین آالت ذوب آهن، انواع کوره های چرخان، و ماشین آالت کاغذسازی است

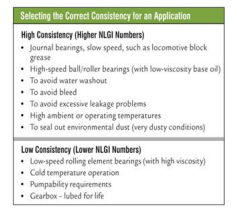

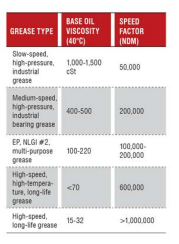

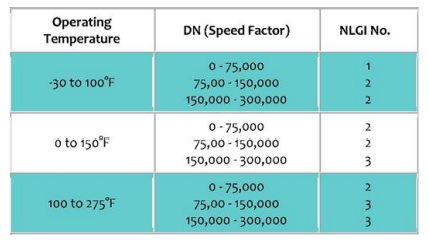

در این میان، رایجترین و پرمصرف ترین گریس، گرید 2 است. گریس های گرید 2 #NLGI آنقدر نرم و روغنی هستند که ملزومات روغنرسانی به بیشتر برینگ ها را فراهم آورده و در عین حال، از قوام و سفتی الزم بمنظور اجتناب از ماسیدگی )و در نتیجه افزایش ضریب اصطکاک و داغ شدن برینگ( برخوردار هستند. گریس های 3 #NLGI کمی سفتتر بوده و بیشتر در بال برینگ های بزرگی صاحب کاربرد محسوب می شوند که آب بندی درزگیری شده و نیازی به مونتاژ و روغنکاری در محل نصب ندارند. گریس های گرید 3 در برینگ های بزرگ نیز مصرف می شوند. شرط استفاده از گریس شماره 3 در این برینگ ها، حداقل عمق گریسکاری 13cm( inch 2.1 )و وجود ارتعاش است. علت این انتخاب آن است که گریس های شماره 2 چنین عمقی تمایل به ریزش بین بال یا رولر ها پیدا کرده )بدلیل قوام کمتر( و در اثر تنش های مکانیکی و تمرکز حرارت دچار ماسیدگی می شوند. برای اطالعات کلی در مورد ارتباط بین قوام گریس و کاربرد آن، جدول 2 را ببینید.

برای آشنایی با روانکار های صنعت فولاد میتوانید این مقاله را دنبال بکنید!

II .ساختار شیمیایی گریس

ا توجه به تعاریف مندرج در بخش اول این پست، می توان نتیجه گرفت که مشخصات و کیفیت گریس به نوع و مقدار تغلیظ گر )تیکنر(، مواد افزودنی، مشخصات روغن پایه و همچنین فرایند تولید آن بستگی دارد. مهم ترین ویژگی گریس ها توانایی استفاده از آنها به عنوان روانکار مناسب در نقاط دور از دسترس ماشین آالت است. از طرفی ماشین آالتی که در آنها از گریس استفاده می شود، طراحی ساده تر و درنتیجه نیاز به تعمیر و نگهداری کمتری دارند. همچنین از گریس ها می توان در آب بندی دستگاهها بهره برد. در مقابل این مزایا گریس ها توانایی انتقال حرارت و خارج نمودن آلودگی از ماشین را ندارند و این مساله به ساختار ژله ای شکل گریس ها بر می گردد.

بر این اساس، ساختار گریس بدین صورت تعریف می شود که ماده ای است ژالتینی بصورت جامد و یا نیمه جامد که از یک روانساز )روغنهای معدنی یا سینتتیک( و یک تغلیظ گر )تیکنر( تشکیل یافته است که می تواند معدنی یا آلی باشد. گریس در مواردی مورد استفاده قرار می گیرد که به غلظت های خیلی باال احتیاج باشد و دیگر نتوان از روغن ها استفاده کرد. چرخ دنده های صنعتی، یاتاقان های بزرگ، فلکه ها و نظایر آن از جمله کاربردهای گریس هستند. این ماده مانند روغن ها برای به حداقل رساندن اصطکاک بین دو قطعه مورد استفاده قرار می گیرد. همانگونه که گفته شد مواد تشکیل دهنده گریس ها شامل روغن پایه، تغلیظ گر و مواد افزودنی است. در حقیقت ماده سفت کننده نقش حامل روغن را به عهده دارد و عمل روانکاری را فقط روغن انجام می دهد، پس فرق اصلی گریس ها با روغن ها در وجود تغلیظ گر است. گریس ها براساس نوع روغن پایه )مینرال، سینتتیک، و گیاهی( و نوع تغلیظ گر )صابون های فلزی، پلیمرها، و مواد معدنی ( دسته بندی می شوند.

بدین ترتیب، ساختار یک گریس از سه بخش اصلی تشکیل شده است: روغن پایه، تغلیظ گر )تیکنر(، و ادتیو ها که انواع آنها در جدول 3 فهرست شده اند

برای آشنایی با روانکار های صنعت سیمان میتوانید این مقاله را دنبال بکنید!

1-II .روغن پایه

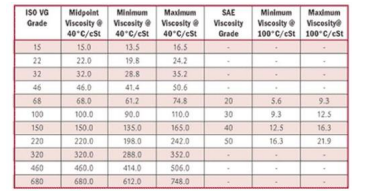

بیش از 98 درصد از گریس های صنعتی معمول از روغن های مینرال نفتی تشکیل شده اند و از آنجا که گریس ها باید نرخ تبخیر پایینی )نزدیک به صفر( داشته و عمر خدمتی باالیی از آنها انتظار می رود، و در عین حال، در بازه های دمایی زیر صفر نیز باید همچنان کارکرد خود را حفظ کنند، روغن های پایه تشکیل دهنده گریس ها اغلب از بازه ویسکوزیته سینماتیک 30~SAE20 انتخاب می شوند که ویسکوزیته سینماتیک آنها در دمای C°40 بین دو نقطه 130cSt~100 بیاستد. البته، برای گریس های چند منظوره، استفاده از بازه ویسکوزیته سینماتیک 220cSt~150( در دمای C°40 )بیشتر رایج است. جهت مقایسه بهتر بین مشخصات و گرید های مختلف ویسکوزیته انواع روغن مینرال در دمای C°40 به جدول 4 و نمودار شکل 2 مراجعه فرمایید.

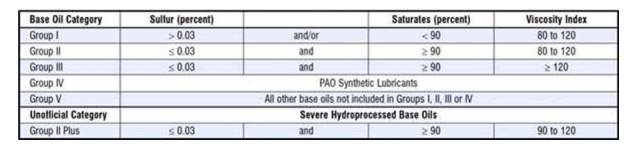

در کنار گرید های ویسکوزیته VG ISO( مخفف Grade Viscosity Organization Standard International ،)انجمن نفت ایاالت متحده یا API( مخفف Institute Petroleum American )نیز برای روغن های پایه درجه بندی منحصر به خود را ارائه کرده است که در جدول 5 فهرست شده است

همانطور که در جدول 5 نیز مشخص شده است، انجمن نفت ایاالت متحده روغن های پایه گریس های صنعتی را به پنج گروه اصلی تقسیم کرده است: – گروه I :شامل روغن های پایه نفِتنیک و پارافینیک با درصد باالیی از ملکول های اشباع نشده )ناپایدار( که تمایل زیادی به ترکیب با اکسیژن و تشکیل کامپاند های پایداری از محصوالت اکسیداسیون دارند.

نکته: روغن های پایه هیتروسایکلیک )Heterocyclic )که بیشتر ساختار آنها از کامپاند های نیتروژن، اکسیژن، و سولفور دار تشکیل شده و از دیدگاه شیمیایی قطبی و واکنش پذیر محسوب می شوند نیز زیر مجموعه گروه I در نظر گرفته می شوند. – گروه II و III :شامل روغن های مینرال پاالیش و تصفیه شده متشکل از زنجیره های ملکولی پایدار شده با هیدروژن.

– گروه IV :روغن های هیدروکربن سینتتیک )SHC )متشکل از دو یا چند زنجیره ملکولی هیدروکربنیک کوتاه که بصورت مصنوعی به یکدیگر پیوند می خورند تا زنجیره پایدار و بلندی از هیدروکربن ها را تولید کنند. -گروه V :روغن های پایه ای که دارای مسیر تخریبی متفاوتی از سایر گروه بوده و در برابر اکسیداسیون و تنش های حرارتی کامال مقاوم اند.

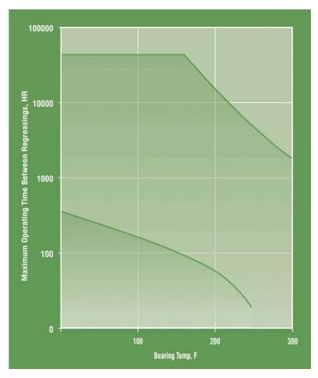

شکل 3 حاوی نموداری برای انتخاب زمان گریسکاری مجدد براساس دمای عملکرد برینگ است. بدین ترتیب، براساس این نمودار، با باال رفتن دمای عملکردی، عمر گریس نیز کاهش یافته و زمان گریسکاری مجدد زودتر فرا خواهد رسید.

برای آشنایی با گریس های خودرو میتوانید این مقاله را دنبال بکنید!

آنچه که در انتخاب روغن پایه برای یک گریس مهم است و نباید با انتخاب روغن اشتباه شود این نکته است که روغن ها براساس ویسکوزیته سینماتیک )شکل 2 را ببینید( انتخاب می شوند. اما، گریس براساس میزان سفتی و قوام )شاخص NLGI ،تعریف شده در جدول 1 )انتخاب می شوند که این ارتباطی به ویسکوزیته روغن پایه ندارد.

بعنوان مثال، برای تولید گریس 2 #NLGI هم می توان از روغن 10 VG ISO استفاده کرد و هم از 1000 VG ISO !و این کامال به کاربرد و الزامات عملکردی گریس بستگی دارد و بدیهی است که استفاده از روغن پایه 10 VG ISO برای یک گریس کاربردی بسیار متفاوت با کاربردی دارد که استفاده از روغن پایه 1000 VG ISO را الزامی می کند. دومین اختالف فاحش در انتخاب روغن پایه برای ساخت گریس ها و انتخاب روغن های روانکار، امکان مخلوط سازی دو یا چند روغن پایه برای رسیدن به ویسکوزیته الزم برای روغن پایه در C°40 است. بدین صورت که برای رسیدن به روغن پایه با یک ویسکوزیته خاص برای تولید یک گریس، می توان از مخلوط سازی یک روغن با ویسکوزیته سینماتیک پایین و روغنی دیگر با ویسکوزیته خیلی باالتر از نقطه مورد نظر استفاده کرد.

بعنوان مثال، برای دستیابی به روغن پایه با ویسکوزیته سینماتیک 110cSt در دمای C°40 ،می توان از مخلوط سازی روغنی با ویسکوزیته بین 75cSt~40 و روغنی دیگر با ویسکوزیته 200cSt~175 بهره جست. اما، ویسکوزیته روغن پایه ای که برای تولید گریس بکار می رود، کاربرد آن را محدود و مشخص می کند. بعنوان نمونه، روغن های پایه ای با ویسکوزیته سینماتیک باال )تا 900cSt در C°40 )بیشتر در ساختار گریس هایی بکار می رود که در ادواتی مانند ژورنال برینگ، گیربکس، مفاصل، کوپلینگ، و میل راهنما هایی مصرف داشته و تمامی آنها در یک مشخصه طراحی مشترک باشند: بارگذاری سنگین و سرعت چرخش پایین. این مشخصه، تحمل تنش های تماسی باال در سرعت های پایین را در خود دارد. بنابراین، طبیعی است که در ساختار این تیپ از گریس ها از ادتیو های EP( Pressure Extreme )نیز استفاده شود.

حال اگر بمنظور روانکاری بالبرینگ های معمولی )بارگذاری سبک تا متوسط و سرعت چرخش نسبتا باال( از گریسی استفاده شود که ویسکوزیته روغن پایه آن مطابق مشخصات باال باشد، نتیجه چیزی جز ماسیدن گریس )که منجر به داغ شدن برینگ خواهد شد(، سروصدای زیاد، نیاز به گشتاور چرخشی باالتر، عمر کوتاهتر گریس )شکل 3 را ببینید(، و محدودیت برای عملکرد در سرما نخواهد بود.

لز سوی دیگر، روغن های پایه ای که در C°40 از ویسکوزیته سینماتیک پایینتری برخوردار باشند )50cSt~25 )بیشتر در گریس هایی کاربرد دارند که قرار است در سرما عملکرد خود را حفظ کرده و سیستم های دورانی را روانکاری کنند که بارگذاری در آنها چندان سنگیننبوده و سرعت دوران آنها نیز نسبتا باال باشد. از مشخصات این تیپ از سیستم های دورانی )اغلب از نوع بال و رولر برینگ( آن است که در میانه عمر گریس میتوان از شارژ مقدار اندکی روغن روانکار در قفسه یا cage برینگ بمنظور بازسازی ساختار گریس استفاده کرد. بکار گیری این تکنیک بیشتر ناشی از این حقیقت است که این کالس از روغن های پایه از وزن ملکولی پایینتری نسبت به همتایان ویسکوزتر خود برخوردار بوده و از این رو، مقاومت کمتری نسبت به تبخیر در دما های عملکردی باال از خود نشان می دهند. عملی که در نهایت، منجر به کاهش عمر خدمتی گریس می گردد. جدول 6 تاثیر شرایط عملکردی برینگ و ساختار آن روی انتخاب ویسکوزیته سینماتیک روغن های پایه را نشان می دهد.

در ساختار حدود 2 درصد از گریس های صنعتی از روغن های سینتتیک استفاده می شود که آنها را از لحاظ قیمت بشدت با انواع ساخته شده از روغن های معدنی معمولی متمایز می کند. اما، این قیمت باال با توجه به کاربرد های خاص آنها توجیه می شود. مثال، بازه عملکرد این تیپ از گریس ها در سرما C°29~-18 -و در گرما C°127~116 است که اصال قابل مقایسه با روغن های نفتی معمول نیست )برای اطالعات بیشتر در این زمینه، مشاهده پستی در همین وبالگ با عنوان »کاربرد روغن در دما های خیلی باال« توصیه می شود(. در میان انواع روغن های سینتتیک موجود، انواع PAO و ِاسِتر ها مصرف بیشتری دارند.

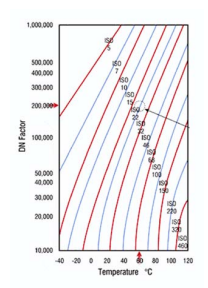

از دیدگاه انتخاب و بهره برداری، ویسکوزیته گریس بهیچوجه نباید با ویسکوزیته روغن پایه آن اشتباه گرفته شود. بعنوان مثال، استفاده از روغن EP220 برای روانکاری برینگ موتور های الکتریکی معمول نیست. اما، استفاده از گریسی که از همین روغن تشکیل شده است، بسیار معمول و پسندیده است! یکی از بهترین روش ها برای انتخاب حداقل ویسکوزیته سینماتیک گریس، محاسبه فاکتور سرعت چرخش است که با دو شاخص DN و NDm نشان داده شده و بصورت زیر محاسبه می گردند:

هدف از محاسبه شاخص سرعت، رسیدن به مقیاسی برای تصمیم گیری درباره سرعت سطحی چرخش جسم صلب و سپس انتخاب ویسکوزیته مناسب برای روانکار آن است )شکل 4 را ببینید(. تفاوت این دو شاخص در ورودی محاسباتی است. بدین ترتیب که NDm قطر گام را بجای قطر داخلی برینگ در نظر می گیرد که بیشتر در مورد برینگ هایی کاربرد دارد که نوع المان های غلتشی آنها یکسان نیست. بنابراین، در این تیپ از برینگ ها بهتر آن است که از قطر گام بجای قطر داخلی بعنوان مضربی از سرعت چرخش استفاده شود. بدین ترتیب، و با دانستن فاکتور سرعت و دمای عملکردی، براحتی و با استفاده از نمودار شکل 4 می توان حداقل ویسکوزیته سینماتیک گریس مورد نظر را تعیین کرد. جدول 7 نیز در این مورد راهنمایی خوبی را ارائه می دهد

بدین ترتیب و با توسل به داده های جدول 7 و نمودار های نشان داده شده در شکل های 2 ،3 ،و 4 می توان با دانستن دمای عملکردی تجهیز، نسبت به انتخاب حداقل ویسکوزیته سینماتیک برای روغن پایه تشکیل دهنده گریس اقدام کرد.

نکته: برای مباحث مربوط به محاسبه مقدار گریس مورد نیاز و عمر خدمتی گریس، مراجعه به پست های »محاسبه مقدار گریس و فرکانس آن«، و »محاسبه طول عمر گریس« در همین وبالگ توصیه می شود.

عالوه بر روغن پایه )که اغلب خود ترکیبی از دو یا چند روغن دیگر است(، ماده دیگری نیز باید با آن تلفیق شود تا مخلوطی نیمه جامد و با قوام فیزیکی بیشتری نسبت به روغن خالص بدست می آید که همان گریس است. این ماده تیکنر )Thickener )یا تغلیظ گر نام داشته و وظیفه آن تنظیم قوام و سفتی گریس، از طریق ژل سازی مخلوط روانکار چرب، می باشد. بمنظور تبدیل مخلوطی از دو یا چند روغن به ژل )به بیان بهتر: تبدیل از حالت مایع خالص به حالت نیمه جامد یا ژله ای(، از صابون های متشکل از اسید های چرب با عناصر اصلی مانند لیتیوم، کلسیم، سدیم، و آلومینیوم، با غلظت 6 تا 20 درصد وزنی در ترکیب گریس، استفاده می شود. در میان موارد فوق، ترکیبات صابونی لیتیوم دار از همه قدیمی تر بوده )1942 )و بیش از 72 درصد مصرف سالیانه تولید گریس را به خود اختصاص داده اند. صابون های لیتیوم دار ضد آب بوده و در بازه دمایی C°125~110 کارآیی دارند. البته، این عملکرد حرارتی با افزودن ترکیبات حاوی اسید های ارگانیک با وزن ملکولی اندک )بعنوان عوامل تشکیل کمپلکس های شیمیایی تقویت کننده ساختار صابون( به ترکیب این تیپ از صابون ها قابل ارتقا به C°175~150 است. صابون های فوق بصورت رشته های کوتاه، متوسط، و بلند، و مهره های کوچک شبه کره ای )Spheroid )در دسترس بوده و پس از مخلوط شدن با روغن پایه اعمال حرارت، ذوب شده و با تلفیقی از واکنش های شیمیایی و تشکیل پیوند های کوواالنسی و واندروالسی، ساختار ژله ای نیمه جامدی را تولید می کند که از نظر شیمیایی پایدار است. طول انواع رشته ای از 100μm~1 و قطر انواع شبه کره ای نیز بین 8μm.0~012.0 متغیر است. از نظر کمپلکس سازی، هرچه نسبت طول رشته های صابونی به قطر آنها بیشتر شود، قوام گریس یا سفتی نهایی ژله بیشتر خواهد شد. در مورد انواع شبه کره ای، هرچه نسبت قطر مهره ها به تعداد آنها افزایش یابد، شرایط فوق برقرار خواهد بود. در میان موارد فوق، گریس هایی که از صابون های لیتیوم دار تشکیل شده باشند بیشترین کاربرد را داشته و به گریس های مالتی مشهورند. گریس های کلسیم دار در جایگاه بعدی قرار داشته و به گریس های کاپ معروفند. گریس های متشکل از صابون های سدیم دار بیشترین مقاومت به سرما را داشته و با عنوان تجاری والوالین در بازار قابل دسترسی هستند

البته، اخیرا برای کاربرد های دما باال، استفاده از انواع ترکیبات غیر صابونی پودری مانند پودر های پلی اوریا استفاده می شود که از مکانیز ذوب بمنظور تلفیق ساختاری در روغن بهره نبرده و بدین ترتیب، نیازی به حرارت دهی خیلی زیاد ندارند.

مکانیزم تلفیق در این پودرها، انحالل و بین نشینی است. البته، می توان بمنظور تقویت انحالل یا تسریع در واکنش، از اعمال حرارت استفاده کرد. اما، حتی در این صورت، نیازی به رسیدن به نقاط دمایی باال نیست. این پودر ها، از آنجا که خاصیت صداگیری خوبی دارند، در تولید ریس های مصرفی در روانکاری موتور های الکتریکی بسیار پرکاربردند.

پایداری مکانیکی این پودرها، در ترکیب با خاصیت غیرذوبی آنها، جایگاه خوبی را برای گریس های حاصل از پلی اوریا در روانکاری بال برینگ های با بارگذاری سبک و متوسط ایجاد کرده است که در ساختار موتور های الکتریکی کاربرد فراوانی دارند. یکی از الزامات عملکردی چنین بال برینگ هایی، حفظ عملکرد )مخصوصا سروصدا( در بازه های مختلف دمایی بدون گریسکاری مجدد است.

در عین حال، در تجهیزات نورد لوله، راه آهن، و برخی موتور های دریایی که بارگذاری سنگین، دور پایین، و دمای باال را می طلبد، می توان تا سقف C°175 از گریس های پلی اوریا استفاده کرد. این تیپ از گریس ها در بازار به گریس نسوز معروف هستند.

گفتنی است که سفتی نهایی گریس که با گرید NLGI( جدول 1 را ببینید( تعیین می شود، تابعی است از میزان تغلیظ گر، نوع آن، و ویسکوزیته سینماتیک روغن پایه. پس، می توان نتیجه گرفت که ویسکوزیته روغن پایه تاثیر مستقیمی روی قوام )یا به بیان بهتر: گرید NLGI یک گریس( ندارد. جدول 8 راهنمایی عمومی برای انتخاب گریس براساس دمای عملکردی و فاکتور سرعت DN است

3-II .ادتیو ها

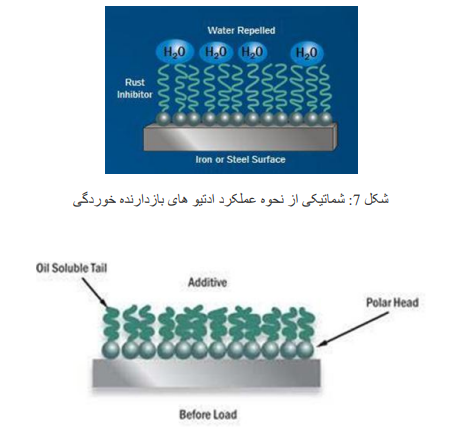

در گریس ها نیز، همانند روغن های روانکار، از افزودنی های شیمیایی بمنظور بهبود رفتار فیزیکی-شیمیایی )شامل مقاومت در برابر اکسیداسیون، محافظت از سطح فلز در برابر تشکیل محصوالت خوردگی، و مقاومت به ساییدگی( و، در نهایت، عملکرد حرارتی استفاده می شود. غلظت این مواد در ترکیب گریس که انواع کامپاند های آمین دار، ترکیبات فنولیک، و انواع بازدارنده های خوردگی را شامل می شود، بین 1~1.0 درصد وزنی گریس است. شکل 7 شماتیکی از نحوه عملکرد ادتیو های بازدارنده خوردگی را نشان می دهد. البته، کارآیی ادتیو ها به همینجا ختم نمی شود و خواصی مانند ضد آب بودن و مقاومت در برابر نفوذ نمک های سدیم، پتاسیم، و کلسیم را نیز می توان به این لیست

اضافه کرد.

در این میان، ادتیو های بهبود دهنده رفتار گریس در برابر تنش های فشاری که به EP معروفند از جایگاه ویژه و انحصاری برخوردارند. اما، همه جا کاربرد نداشته و بیشتر در تولید گریس های مخصوص بال برینگ مصرف می شوند. ادتیو هایی که در کالس EP قرار می گیرند، بیشتر شامل کلرین، بورات پتاسیم، و کامپاند های سولفور-فسفردار بوده و مکانیزم عملکردی آنها بصورت تشکیل یک فیلم فداشونده )Film Sacrificial )بمنظور پرکردن ناهمواری های میکروسکوپی دو سطح متقابل بوده و تشکیل این فیلم نیز مستلزم رسیدن دمای دو سطح درگیر به نقطه دمایی خاص است. پس، می توان از همین نکته به این نتیجه رسید که فعالیت ادتیو های کالس EP مستلزم گرم شدن سطوح درگیر تبادل بار است. شماتیکی از مکانیزم عملکرد این تیپ از ادتیوها در شکل 8 نشان داده شده است

ادتیوهای EP ،علیرغم فوایدی که در صورت حضور در ترکیب شیمیایی گریس از خود نشان می دهند، دارای محدودیت های بسیار جدی در غلظت حضور خود در گریس هستند که در ذیل به برخی از آنها اشاره شده است:

– در بالبرینگ های سنگین که سرعت چرخش آنها کمتر از 10 فوت بر دقیقه )10FPM )باشد، حضور ادتیو های EP از نوع کامپاند های سولفور-فسفردار در گریس می تواند مکانیزم تخریبی را کلید بزند که به Polishing معروف است. برای اطالعات بیشتر در خصوص این ASM Handbook Of Case Histories in Failure Analysis; Volumes 1 & 2 هندبوک مراجعه، تخریب مکانیزم (2002 (توصیه می شود. کامپاند های سولفور-فسفردار از نظر شیمیایی بسیار فعال و واکنش پذیر محسوب شده و فیلم فداشونده حاصل از این ادتیو بشدت متمایل به واکنش دهی با سطح فلز می باشد. از این رو در کاربرد های سنگین و کم سرعت، بجای این تیپ از ادتیو ها، از بورات پتاسیم استفاده می شود؛

– کامپاند های سولفور-فسفردار دارای سقف دمای عملکردی 95°C بوده و عمال در کاربرد های بیش از این مرز دمایی کارآیی خود را از دست می دهند؛ – کامپاند های سولفور فسفردار از مرز دمایی 60°C به بعد با آلیاژ های مس )خانواده برنج، آلیاژ های مس دار، خانواده برنز، و…( واکنش داده و عمال مشکالت خوردگی زیادی را برای این دسته از آلیاژ ها ایجاد می کنند؛

– ادتیو های پتاسیم بورات و کلرین، حتی در صورت وجود حجم اندکی از آب )یا به بیان کلی: رطوبت( بشدت قابلیت خورندگی روی انواع آلیاژ های فوالدی ایجاد می کنند. بنابراین، در کاربرد هایی که حتی احتمال نفوذ مقادیر بسیار اندکی از رطوبت به بال برینگ حاوی گریس متشکل از این تیپ از ادتیو های EP وجود داشته باشد، نسبت به استفاده از گریس مزبور باید احتیاط های الزم را بعمل آورد. در مورد تجهیزات خطوط نورد محصوالت فوالدی، راه آهن، و برخی از موتور های دریایی که عملکرد آنها مستلزم بارگذاری سنگین و سرعت چرخش پایین است، از ادتیو های سولفور و فسفر دار استفاده می شود که بیشتر خاصیت ضد سایشی را به گریس مصرفی در این صنایع اضافه می کنند. جدول 9 راهنمای عمومی برای حضور انواع ادتیو را براساس نوع کاربرد گریس ارائه می دهد

ما، همه ادتیوهایی که به ساختار شیمیایی گریس اضافه می شوند، لزوما حاوی عملکردی خاص نیستند. بسیاری از این مواد صرفا با هدف پرکنندگی و افزایش حجم به ساختار گریس افزوده می شوند که از آن جمله می توان به پودر خشک دی سولفید مولیبدن، گرافیت، اکسید روی )Zn ،)و تالک اشاره کرد

I .انتخاب گریس

پیش از پرداختن به مبحث نهایی )انتخاب گریس(، نگارنده بر خود الزم می داند که مختصری درباره تست های رایج بمنظور شناسایی قابلیت ها و کارآیی گریس ارائه شود.

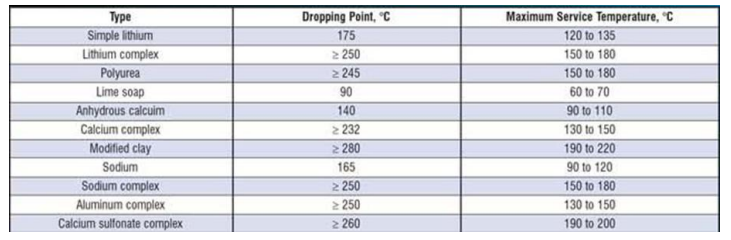

1-III .آزمون های گریس

اهم این تست ها عبارتند از: دمای تشکیل قطره هدف از این آزمون که براساس استاندارد های D566 ASTM و D2265 ASTM انجام می شود، تعیین نقطه دمایی است که با عبور از آن گریس بصورت قطره قطره از ُاریفیس تعبیه شده از کاپ حرارت داده شده تست فرو خواهد ریخت. کاربرد این تست در تعیین تمایل گریس از تغییر فاز نیمه جامد )ژله ای( خود به مایع بوده و با توجه به نتیجه این آزمون می توان محدوده حرارتی کاربری یک گریس را تعیین کرد

بعنوان یک قاعده عمومی، حداکثر دمای کاربری یک گریس بین C°60~20 کمتر از دمای تشکیل قطره آن می باشد )جدول 10 را ببینید(.

دمای روغن زدایی )روش اول(

هدف از این آزمون که براساس روش مندرج در استاندارد های D972 ASTM و D2295 ASTM قابل انجام است، تعیین میزان جدایی روغن از گریس در اثر حرارت است. با افزایش محدوده حرارتی که گریس در معرض آن است، روغن پایه آن که از ویسکوزیته کمتری نسبت به تغلیظ گر برخوردار است، کم کم شروع به تبخیر کرده و از بدنه گریس جدا می شود. بدین ترتیب، ساختار ژله ای گریس تدریجا شروع به سخت شدن می کند. این تمایل به جدایی در اثر تبخیر، بویژه در مورد روغن های پایه ای که ویسکوزیته سینماتیک آنها )در دمای C°40) از 75cSt کمتر باشد، بیشتر و سریعتر اتفاق می افتد. بعنوان یک قاعده کلی، در مورد گریس های مینرال، باقی ماندن بمدت 22 ساعت در دمای 100°C نباید منجر به جدایی بیش از 2 درصد وزنی روغن پایه از ترکیب گریس گردد. این حد مجاز در مورد گریس های سینتتیک )با حفظ شرایط تست فوق( حداکثر 4.0 درصد وزنی است.

دمای روغن زدایی )روش دوم(

در این روش، که براساس استاندارد 2.321-791 FTM انجام می شود، نمونه گریس در یک توری سیم قیفی شکل قرار گرفته و بمدت 30 ساعت در دمای 100°C حرارت داده شده و میزان خروج قطرات روغن جدا شده از گریس اندازه گیری می شود. در این روش، جدا شدن روغن پایه باندازه 2 تا 5 درصد وزنی گریس پذیرفتنی است. این بدان معنی است که اگر طی مدت حرارت دهی و پس از آن، گریس هیچ روغنی از خود پس ندهد، به احتمال زیاد قادر به تامین روانکاری الزم در شرایط مقتضی نخواهد بود. روغن زدایی بیش از حد نیز به معنی عدم پایداری حرارتی گریس تلقی می شود.

مقاومت به اکسیداسیون

طی این آزمون که جزییات روش انجام آن در استاندارد D942 ASTM شرح داده شده است، نمونه گریس بمدت 100 تا 500 ساعت در محفظه تحت فشاری که اصطالحا »بمب« نامیده می شود، در معرض اکسیژن خالص با فشار 110psi و دمای 99°C قرار داده می شود. واضح است که هرگونه افت فشار در اکسیژن درون محفظه به معنای جذب آن توسط نمونه گریس است. بعنوان یک قاعده کلی، حداکثر افت مجاز فشار اکسیژن در مورد تست 100 ساعتی بین 25psi~3 و در تست 500 ساعتی 50psi~25 می باشد.

مقاومت به سایش و فشار سنگین

مقاومت به سایش، در عین تحمل فشار سنگین که به Pressure Extreme یا به اختصار: EP معروف است، به مجموعه ای از تست ها اطالق می شود که براساس روش مندرج در استاندارد های D2509 ASTM ،D2266 ASTM ،و D2596 ASTM انجام می شود. در بخشی از این مجموعه که به روش Timken مشهور است )استاندارد D2509 ASTM )از دستگاه بارگذاری سایشی متشکل از تقابل یک تست بالک ساخته شده از آلیاژ فوالد کربوره )ثابت( در برابر یک کاپ چرخان )متحرک( حاوی یک رولربرینگ مخروطی استفاده می شود. میزان بارگذاری نیز از 40 پاند برای گریس های چند منظوره معمولی تا 60 پاند برای گریس های EP متغیر است.

اما، روش دیگری بنام روش »چهار ساچمه ای یا Ball Four »نیز هست که برپایه روش مندرج در استاندارد های ASTM D2266 و D2596 ASTM قابل انجام بوده و مفهوم کلی آن استفاده از یک ساچمه فوالدی بعنوان عضو متحرک است که روی سه ساچمه هم اندازه و هم جنس خود )ثابت( غوطه ور در نمونه گریس چرخیده و در آخر میزان خراشیدگی سطح ساچمه چرخان یا هر یک از ساچمه های ثابت مورد بازرسی قرار می گیرد. تفاوت بین دو استاندارد اخیر تنها در هدف از انجام آزمون و جزییات نحوه انجام آن است. بطوریکه، براساس استاندارد D2266 ASTM( که با هدف استخراج معیاری برای خواص ضدسایشی گریس انجام می شود(، ساچمه متحرک باید بمدت یکساعت زیر بار 40kg بچرخد و سپس، قطر خراشیدگی )های( بوجود آمده روی سطح ساچمه های ثابت اندازه گیری می شود. بعنوان یک قاعده کلی، قطر این خراش ها نباید بیرون از بازه 6mm.0~4.0 تحت شرایط چرخش با سرعت 1200RPM در دمای 75°C قرار گیرد. استاندارد D2596 ASTM ،اما، توانایی تحمل فشار )EP )گریس را با همان ابزار هدف می گیرد. در این روش، میزان بارگذاری از 400 تا 500kg متغیر است

آزمون تعیین طول عمر گریس در بالبرینگ ها

از معیار استخراج شده از این تست که براساس استاندارد D3336 ASTM انجام می پذیرد، ساچمه شماره 204 به گریس آغشته شده و با سرعت 10000RPM شروع به چرخش می کند. پس از انجام آزمون، هیچگونه روغن زدایی، چکه کردن روغن، و…پذیرفتنی نیست. البته، روش دیگری نیز قبال در این خصوص رایج بوده است که براساس استاندارد D1741 ASTM( Withdrawn شده در سال 1991، بدون معرفی استاندارد جایگزین( انجام می شده و در آن از ساچمه شماره 306 در دور 3600RPM ،در دمای 125°C ،استفاده می شده است. قاعده معمول در این روش رسیدن به عمر 10 هزار ساعتی برای گریس های 2 #NLGI با تغلیظ گر لیتیوم و پلی اوریا می باشد.

2-III .انتخاب گریس براساس ملزومات حرارتی

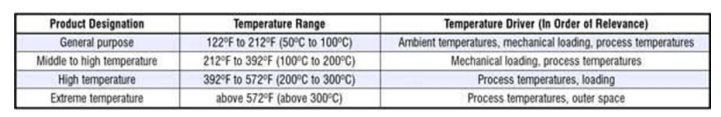

در مبحث انتخاب روانکار براساس ملزومات حرارتی، برخالف روغن ها که اصل انتخاب بر ویسکوزیته سینماتیک )و گاهی دینامیک، بنا به مقتضیات طراحی( است، در گریس ها، مبنای انتخاب قوام و سفتی است. همانگونه که پیشتر و در ابتدای این پست ذکر شد، موسسه NLGI اقدام به ارائه طبقه بندی برای انواع گریس نموده است که خالصه ای از آن در جدول 1 به نمایش درآمده است. انتخاب گریس براساس ملزومات حرارتی به دو بخش تقسیم می شود که به ترتیب شامل الزامات حرارت و برودت خواهد شد:

انتخاب گریس برای مقاومت به حرارت

شرایط دمایی »گرم« یا »پرحرارت« واژه ای کامال نسبی در علوم مهندسی است. بعنوان مثال، برینگ هایی در خطوط نورد لوله یا فوالد سازی کار می کنند، ممکن است در معرض شوک حرارتی به اندازه صدها درجه سلسیوس قرار گرفته و سپس به مدت زیاد در بازه دمایی 150~120°C کار کنند. یا در مثالی دیگر، برینگ هایی که مسئولیت چرخاندن سیستم نقاله بدنه های رنگ شده خودرویی را در سرتاسر فرآیند بعهده دارند، باید این بدنه ها را بدرون کوره های پخت رنگ نیز برده و سالم بیرون بیاورند. دمای معمولی که این برینگ ها در طول فرآیند پخت رنگ در این کوره های گازسوز تحمل می کنند از 205°C کمتر نیست )برای اطالعات بیشتر در این خصوص، به کتاب »رنگ ها و پوشش های خودرویی، جلد دوم: مبانی طراحی سالن های رنگ خودرویی« مراجعه بفرمایید(. مسلما، انتخاب گریس برای این دو برینگی که مثال زده شد می تواند به نتایجی کامال متفاوت بیانجامد. در این خصوص، اولین قدم در انتخاب گریس، براساس الزام مقاومت به حرارت، بررسی منشا حرارتی که گریس قرار است تحمل کند و نتیجه تحمل این بازه حرارتی )مثال تجزیه شیمیایی، و…( است. جدول 11 در این مورد راهنمایی الزم را ارائه داده است

طول عمر یک گریس به مقاومت ساختار شیمایی آن به سه عامل وابسته است: تنش های مکانیکی )شامل تنش های حرارتی و برشی(، اکسیداسیون، و انتقال حرارت. از این میان، دو عامل اکسیداسیون و انتقال حرارت در تخریب یک گریس کامال به یکدیگر وابسته اند. چراکه شوک حرارتی می تواند ساختار شیمیایی یک گریس را از هم بپاشد و موجبات نفوذ هوا به آن را فراهم آورد.

از سوی دیگر، تنش های حرارتی و برشی نیز آثار تخریبی منحصر به خود را دارند و گاه می توانند بصورت همزمان روی کیفیت عملکرد و طول عمر یک گریس اثرات منفی جبران ناپذیری بگذارند. جدول 12 با هدف ارائه اطالعاتی در این خصوص و پیوند بازه حرارتی عملکرد یک گریس و فاکتور سرعت چرخش )DN )تنظیم شده است

انتخاب گریس برای مقاومت به برودت

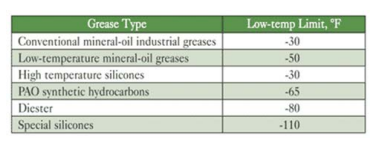

همانطور که برای دمای کاربری یک گریس نقطه حداکثری وجود دارد، نقطه حداقلی نیز برای آن قابل تعیین و تصور است. چراکه سرما باعث افزایش ویسکوزیته سینماتیک روغن پایه و در نتیجه کل سیستم گریس شده و عمال پمپاژ آن را غیرممکن می سازد. از این رو، برای گریس های مختلف، بسته به نوع کاربرد و ترکیب ساختار شیمیایی آنها، حداقل دمای عملکردی تعریف شده است که در جزییات آن را می توان در جدول 13 مشاهده کرد

3-III .انتخاب گریس براساس ملزومات سازگاری شیمیایی

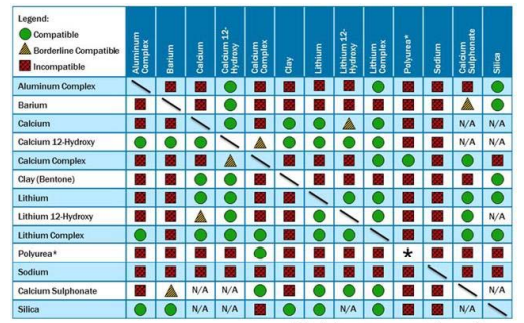

همانطور که قبال گفته شد، گریس ها برحسب ساختار شیمیایی اجزای آنها )روغن پایه، تغلیظ گر، و ادتیوهای مختلف( رفتار شیمیایی متفاوتی را از خود به نمایش می گذارند. از سوی دیگر، گاه پیش می آید که بخواهیم از گریس جدیدی بجای قبلی استفاده کنیم. در این مواقع، باید توجه داشت که با توجه به ساختار خمیری گریس، جداسازی کامل گریس قدیمی از بخش های مختلف تجهیز امکانپذیر نیست. با این اوصاف، در صورتیکه گریس های انتخاب شده و قدیمی از نظر ساختار شیمیایی با یکدیگر سازگاری نداشته باشند، تماس آنها با یکدیگر و تلفیق روغن پایه یا تغلیظ گر آنها می تواند منجر به خساراتی اعم از خوردگی، تشکیل ذرات جامد سخت )مانند انواع کامپاند های کلسیم یا سدیم دار(، تخریب زودهنگام گریس، و… شود. جدول 14 سازگاری شیمیایی گریس های مختلف را با یکدیگر در سه حالت نشان می دهد: سازگار، مرزی، و ناسازگار

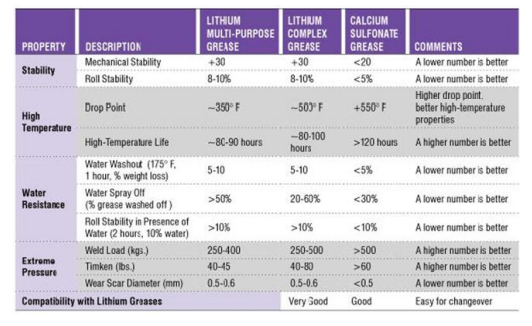

پس از بررسی سازگاری شیمیایی، در زمان تعویض گریس با یک گریس جدید که اصطالحا به over Change Grease معروف است، مواردی اعم از پایداری ساختار گریس در برابر تنش های حرارتی و برشی، مقاومت به اکسیداسیون، مقاومت به نفوذ آب، حضور یا به بیان بهتر: مکانیزم حضور ادتیو های EP و AW ،و…نیز باید لحاظ گردد. جدول 15 نمونه ای از یک مطالعه موردی برای مقایسه سه گریس با تغلیظ گر لیتیومی معمولی )چند منظوره(، لیتیوم کامپلکس، و کلسیم سولفوناتی است

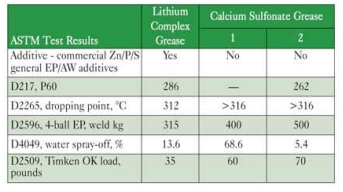

عالوه بر مواردی که در جدول 15 نشان داده شده است، در زمان انتخاب یک گریس از بین چند کاندیدای بالقوه، انجام چند تست استاندارد و سپس مقایسه نتایج آنها با یکدیگر بسیار راهگشا و مفید خواهد بود. جدول 16 مقایسه ای از مطالعه موردی بین سه گریس فوق الذکر را نشان میدهد

4-III .انتخاب گریس براساس ملزومات طول عمر

همانند دیگر مواد مهندسی، گریس نیز از یک طول عمر مشخص برخوردار بوده و در اثر عواملی چون تنش های حرارتی و مکانیکی، شو حرارتی، اکسیداسیون، و… دچار از هم پاشیدگی ساختار یکپارچه خود شده و بتدریج خواص مهندسی خود را از دست می دهد. یکی از مهمترین و پردردسرترین این نشانه های تخریبی، روغن زدایی است. روغن پایه بدالیل مختلف، اعم از اکسیداسیون، تبخیر جزیی، خزش، و… از ساختار گریس جدا شده و در نتیجه گریس تبدیل به جسمی انعطاف ناپذیر، خشک، تیره، و غیرچرب خواهد شد. بدین ترتیب، عواملی چون رطوبت، شرایط برینگ، بازه حرارتی، تماس با هوا، و… می توانند بشدت روی تخمین عمر مفید یک گریس تاثیرگذار باشند. برای اطالعات بیشتر در این مورد، مراجعه به پست های »محاسبه مقدار گریس و فرکانس آن«، و »محاسبه طول عمر گریس« در همین وبالگ توصیه میشود