تصور دستگاهی که بدون گریس در آن کار میکند سخت است، زیرا اکثر عملیاتهای پویا ماشین بر روی یاتاقانها اجرا میشوند که برای روانکاری به گریس نیاز دارند. از لحاظ تاریخی، استفاده از گریس برای روانکاری چرخ و محور درست پس از کشف چرخ رخ داده است.

اولین گریس های جهانی، اشکال خام آهک مخلوط با روغن های گیاهی بودند. این دسته از گریس ها تا زمان انقلاب صنعتی تقریباً برای همه انواع کاربردهایی که نیاز به روغن کاری دارند استفاده می شدند.

با این حال، در چند دهه اخیر، پیشرفت های قابل توجهی از نظر طراحی ماشین ها انجام شده است. این بر پارامترهای عملیاتی و در نتیجه الزامات گریس های روان کننده تأثیر گذاشته است. از آنجایی که پارامترهای عملیاتی مانند سرعت، بار، دما، و غیره به طور قابل توجهی بر اساس تجهیزات متفاوت هستند، عملاً غیرممکن است که یک گریس بتواند همه کاربردهای متنوع را انجام دهد.

در نتیجه، تعداد زیادی گریس روان کننده تولید شده است که در نتیجه هزاران گریس در بازار وجود دارد. مفهوم یک گریس روان کننده جهانی که همه انواع کاربردها را پوشش می دهد دیگر صادق نیست. همچنین، از دیدگاه انتخاب و مناسب بودن، مجموعه وسیعی از گریس های موجود می توانند انتخاب گریس مناسب را به یک فرآیند گیج کننده تبدیل کنید.

ترکیب گریس

گریس های روان کننده اساساً از یک تلغیظ کننده(پایه صابونی) (10 تا 15 درصد)، روغن پایه (80 تا 90 درصد) و افزودنی های عملکردی (5 تا 10 درصد) تشکیل شده اند. حجم کل بازار جهانی گریس های روان کننده حدود 2.38 میلیارد پوند است و شامل کمپلکس لیتیوم/لیتیوم، کلسیم، سدیم، کمپلکس آلومینیوم/آلومینیوم، سولفونات کلسیم، خاک رس یا بنتونیت، پلی اوره و غیره است.

تا کنون محبوب ترین گریس ها در سراسر جهان گریس های مبتنی بر لیتیوم با سهم بازار بیش از 75 درصد هستند. در حالی که ممکن است انواع مختلفی از گریس ها در یک کارخانه خاص مورد نیاز باشد، همیشه تلاش هایی برای منطقی کردن و به حداقل رساندن تعداد گریس ها از دیدگاه خرید و تدارکات صورت گرفته است. این به احتمال زیاد منجر به توسعه گریس های چند منظوره شده است.

گریس چند منظوره

به زبان ساده، گریس چند منظوره را می توان به عنوان گریس ترکیبی از خواص دو یا چند گریس تخصصی تعریف کرد که می تواند در بیش از یک کاربرد اعمال شود. به عنوان مثال، گریس لیتیوم را می توان در کاربردهای شاسی و یاتاقان چرخ وسایل نقلیه حمل و نقل استفاده کرد. به طور سنتی، گریس های کلسیمی برای شاسی و گریس های مبتنی بر سدیم برای یاتاقان چرخ ها استفاده می شد.

گریس های مبتنی بر کلسیم از نظر مقاومت در برابر آب بالا اما برای دماهای بالا ضعیف ارزیابی شده اند. از طرف دیگر، گریس های مبتنی بر سدیم دماهای بالا را بهتر می پوشانند اما از نظر مقاومت در برابر آب چندان خوب نیستند. هنگامی که گریس های لیتیومی در بازار ظاهر شدند، مشخص شد که آنها نسبت به گریس های کلسیم و سدیم برتری دارند و به زودی به محبوب ترین گریس های چند منظوره در صنعت تبدیل شدند.

گریس های چند منظوره با کارایی بالا

در طراحی و ساخت ماشین آلات مدرن، ماشینها در شرایط سختتر با انتظار افزایش بهرهوری و خرابی کمتر کار میکنند. این امر باعث شده است که گریس های لیتیومی به طور رضایت بخشی این الزامات را برآورده نکنند.

به دنبال آن در بخش حمل و نقل، همچنین به گریس هایی فراتر از گریس های لیتیوم 12 هیدروکسی نیاز دارد.

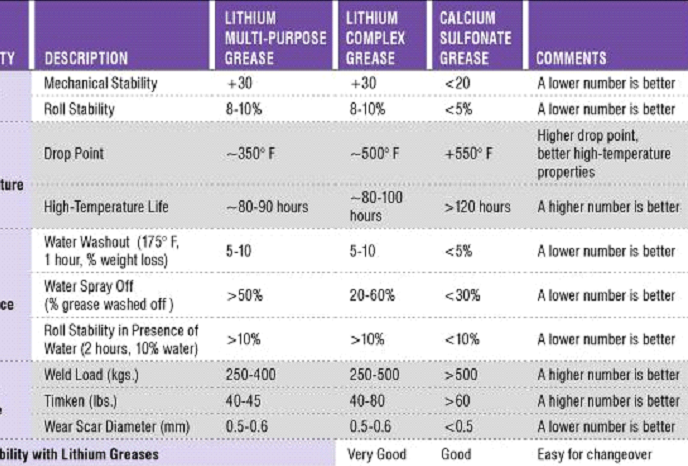

این الزامات سختگیرانه را می توان با گریس های کارآمدتر با کارایی بالا مانند گریس های لیتیوم کمپلکس، کلسیم سولفونات، کمپلکس آلومینیوم، پلی اوره و گریس های مبتنی بر خاک رس یا بنتونیت برآورده کرد. با این حال، به دلیل سازگاری آنها با بیشتر گریس های لیتیومی که به طور گسترده مورد استفاده قرار می گیرند، گریس های کمپلکس لیتیوم و سولفونات کلسیم بهترین کاندیدای این گریس های چند منظوره با کارایی بالا هستند.

کمپلکس لیتیوم در مقابل سولفونات کلسیم

گریس های کمپلکس لیتیوم به طور کلی دارای پایداری خوب، ویژگی های دمای بالا و خواص مقاومت در برابر آب هستند. سایر الزامات عملکرد مانند فشار شدید، ضد سایش، زنگ زدگی و خوردگی را می توان با افزودن مواد افزودنی مناسب بیشتر بهبود بخشید. این گریس ها همچنین الزامات مشخصات GC-LB NLGI را برآورده می کنند.

سولفونات کلسیم به دلیل خاصیت غلیظ کننده خود، خواص بسیار خوبی در برابر آب دارد و حتی در حضور آب نیز تجزیه نمی شود. با این حال، محدودیتهای گریسهای کلسیم سولفونات، پمپپذیری و هزینه پایین آنها است. هر گزینه نقاط قوت خود را دارد، اما انتخاب شما باید بر روی یافتن گریس تمرکز کند که به حفظ یا حتی افزایش عمر دارایی شما کمک می کند. به این ترتیب، میتوانید هزینههای کل را کاهش دهید و در عین حال به داراییهای خود کمک کنید تا بالاترین پتانسیل خود را داشته باشند.